Итак, в мае, по приглашению Андрея Вековищева, руководителя Отдела промышленного дизайна предприятия «Световые технологии», мы посетили их производство в Рязани. Были очень удивлены уровнем.

После получения приглашения посмотреть, мы обзвонили всех знакомых дизайнеров, потенциально желающих посмотреть, как же делаются современные светильники. Желающих было много, но в назначенный день доехать до места смогли, к сожалению, не все.

Состав нашей группы: Владимир Самойлов, Святослав Саакян, Андрей Чирков, Юрий Вередюк, Андрей Пискун. За нами троими с завода приехал специальный микроавтобус, а Юра и Андрей добрались в Рязань на своей машине.

Для начала.

Краткая справка о компании «Световые технологии»

Компания «Световые Технологии» – крупнейший производитель и поставщик современных энергоэффективных светотехнических решений с 15-летним опытом работы в этой области.

Основная сфера деятельности – разработка и производство световых приборов общего и специального назначения. Ассортимент выпускаемой продукции насчитывает более 2500 модификаций светильников для внутреннего и наружного освещения общественно-административных зданий, спортивных сооружений, торговых комплексов, производственных объектов. Компания также оказывает полный спектр услуг по проектированию.

Собственное бюро промышленного дизайна, сотрудничество с ведущими дизайнерами Англии и Германии, позволяют реализовывать весь комплекс мероприятий по созданию продукта – от идеи до воплощения.

Головной офис находится в Москве. Структура компании включает в себя подразделения в России, Украине, Белоруссии, Казахстане и Нидерландах. Производственные комплексы располагаются в России, Украине и Испании. Все заводы оснащены современным оборудованием и соответствуют высоким международным стандартам. Это позволяет выпускать продукцию, конкурирующую по качеству с европейскими аналогами.

Сайт: http://ltcompany.com/

В итоге, все собрались на заводе...

В поход по цехам с нами также пошли трое штатных дизайнеров, недавно принятых на работу.

На вопрос "Что можно снимать, а что нет?" нам ответили - "Снимать можно все и везде!"

Невероятно! Этого мы никак не ожидали, помятуя опыт посещения других производств.

На фото - Андрей Вековищев, который и заварил эту кашу с экскурсией.

СТАРОЕ И НОВОЕ

Надо сразу сказать, что производство условно разделено на "старое" и "новое". "Старое" - эволюционная версия, с чего все начиналось.

"Новое" - как это должно быть вскоре, когда "старая" часть переедет в отремонтированные корпуса.

Начали со "старого" - оно находилось прямо под боком. Точнее дизайн и конструкторский отдел находятся на основном производстве.

Спускаемся со второго (или третьего) этажа по лестинце. Хорошо виден один из цехов. Цех как цех, обычный, ка на любом производстве.

Здесь находятся: раскрой листовых материалов, вырубка-просечка-гибка, сборка, чуть далее - окраска. Все достаточно культурно, но на первый взгляд - хаотично. Ну и шумно, конечно. А как без этого. Пневматика, гидравлика - все шипит, стучит. Но терпимо. Где-то даже музыка играет.

Подсовывая вручную несколько раз по разному лист металла в пресс, получается хитровыгнутая заготовка корпуса светильника. Я думал раньше, что пресс-автомат просто все сам делает. Ан нет - человек, и совсем непросто.

Большой станок, пневмопросекающий множество разных отверстий в листе-заготовке.

Понравилось: залитые многими слоями краски крючки, на которые подвешиваются изделия для окрасочной камеры.

Конвейер окрасочной камеры. Справа мееедленно едут еще неокрашенные рамы-заготовки.

Интересно потрогать теплые, только вышедшие из обжиговой печи окрашенные изделия.

Термопечь в перспективе.

Взгяд с этой же точки в цех.

Цех. Кажется немного темновато и бардачно, но уже не Китай. Чисто и порядок все же просматривается.

Собранные отражатели впечатляют своим сиянием блягодаря использованию алюминия со специальной обработкой поверхности (не просто шлифовка-полировка!).

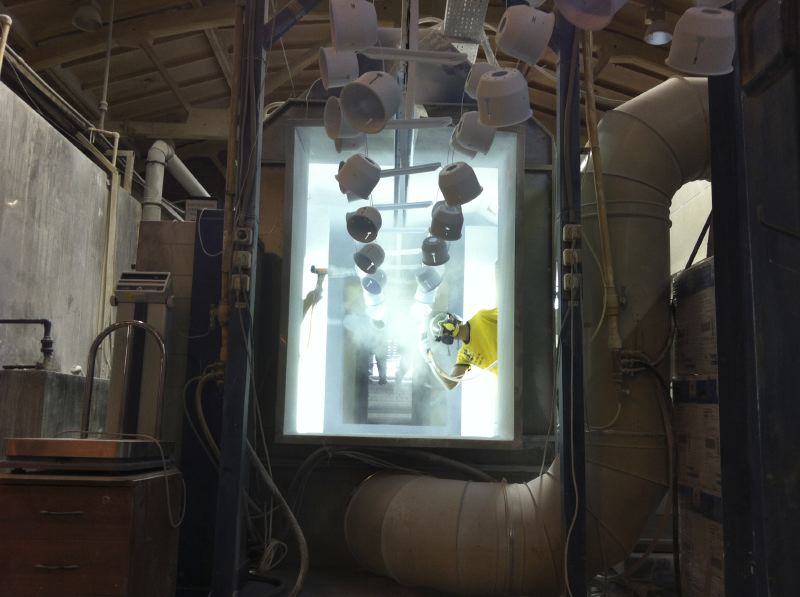

Ярко освещенная окрасочная камера. Островок космоса и хайтека среди серых труб и конструкций. Но никаких роботов.

Краскопультами машут человеческие руки.

Другая покрасочная линия. Технология аналогична. Люди-космонавты в распираторах.

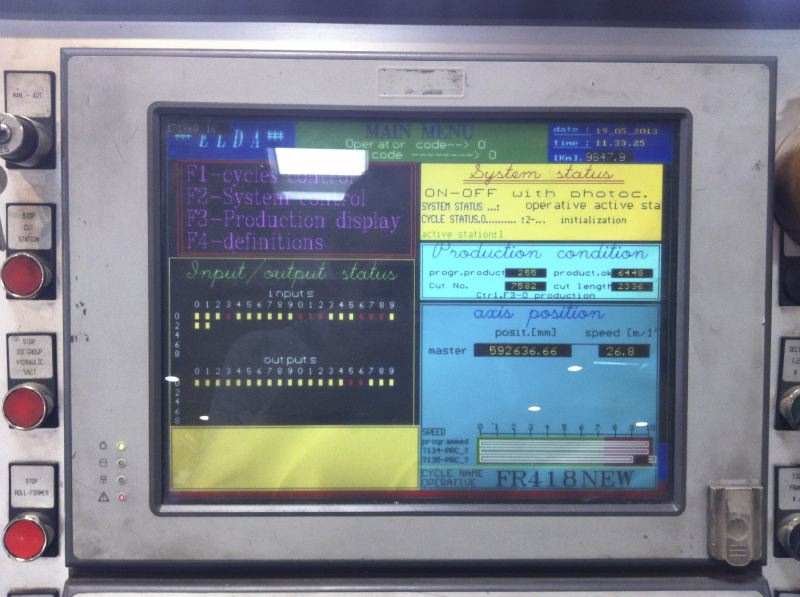

На огораживающий станок сетке - пульт дистанционного управления и контроля. Любопытный производственный дизайн, с которым обычно не сталкиваешься. В нем где-то даже чувствуется немецкий порядок стиля SIEMENS.

А вот вам пример интерфейса другого станка. Сурово. Видно, что им занимались инженеры-программисты, которым не знакомо слово "дизайн".

Спонтанный местный графдизайн.

Высокотехнологическая форма (точнее ее часть) и бронзовый молоток для подгонки чего-то. Таким можно колотить не боясь повредить форму - бронза-то мягче и сомнется первой. Судя по состоянию молотка-кувалды, он активно применяется.

Оп-арт отражателей.

Католические кресты? Богохульство? Просто отходы производства! Вырубка... Ну и пропорции все же не те.

Напиленые алюминиевые профили - заготовки корпусов подвесных светильников. По словам Андрея, составляют значительную часть стоимости светильника. Кстати - забегая вперед - остатки отпиленных профилей идут в переплавку в цех горячего литья. Местный рецайклинг.

Поскольку внутри светильников используются множество разных соединительных проводов, кто-то должен их нарезать на нужные длины и зачищать. Этот "кто-то" - перед вами. Очень нужный станок. Заодно считает, сколько чего сделано.

Здесь прессы для термоформования корпусов светильников.

Этот тип длинного корпуса на удивление не льется, а термоформуется. И полотно - мягкая заготовка стеклонаполненной массы - разматывается из рулона и нарезается для подачи в пресс.

Готовые корпуса на фоне пресса. Стеклонаполненный пластик нужен для получения изделий повышенной прочности, например для установки на шахтах и прочих спецпроизводствах.

Отполированные формы поражают массивностью и качеством обработки.

За раз формуются два корпуса. Но это не круто. Теряется время на снятие готовых изделий и установку заготовок.

Вот это круто. Пока два формуются, с двух других снимаются готовые корпуса. Все происходит быстрее. Только форма ощутимо дороже.

Ееее! Мы в цеху литья под давлением. Две огромные машины делают похожие (как корпуса) по размеру изделия, но только отливая их из пластика. И вообще. это не корпуса, а плафоны. Как может увидеть дизайнер "в теме", плафоны имеют поднутрения (см. фото ниже), которые формируются очень сложной формой. На фото этого нет, но мы специально высматривали из-за стекла, как уходят клиновидные замки и форма складывается, чтобы можно было снять готовый плафон.

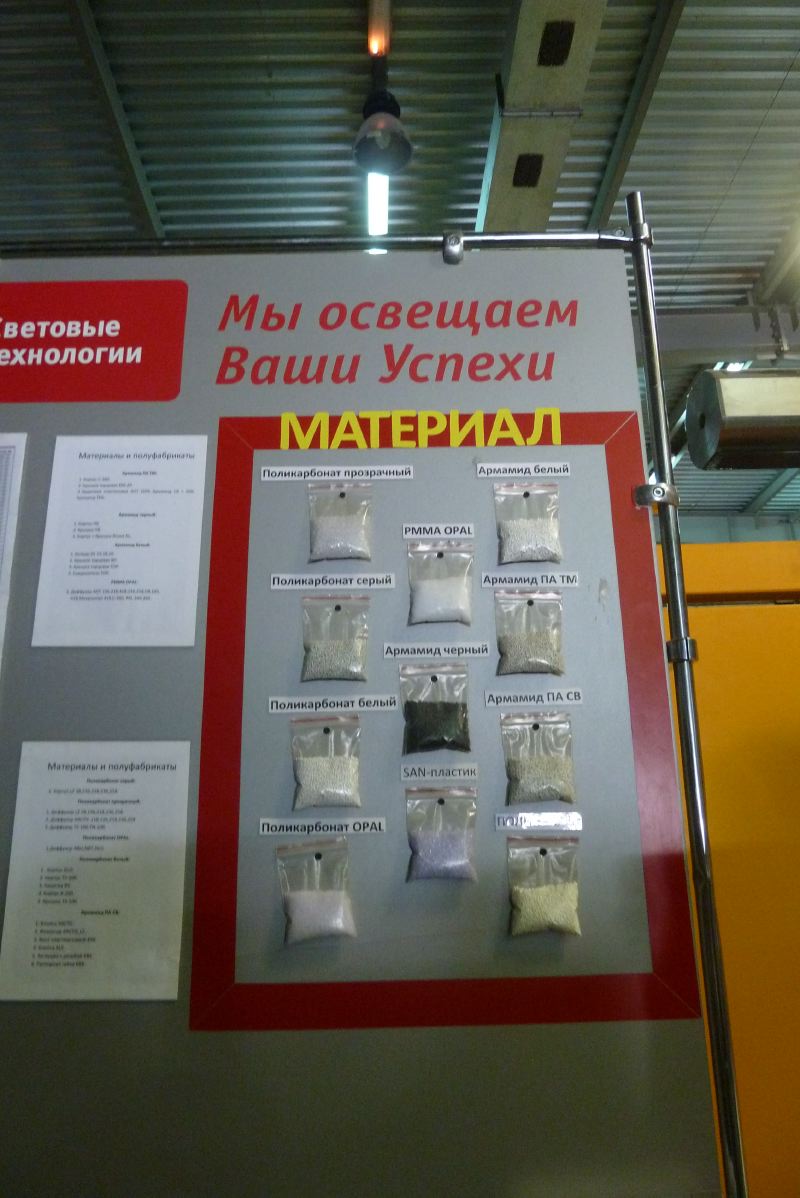

Гранулированные образцы пластика, с которым работает станок. Изучайте матчасть...

Переходим в другой цех...

Нас встречают вот такие загадочные наборы валков. Что они делают?

Зачем-зачем?

А вот зачем! На небольшом прокатном станке валки делают из металлической полосы профиль для...

Правильно, для корпуса светильника!

Все начинается с рулона, в котором находится лента-заголовка.

Проходя через валки, она по-хитрому сминается, формируя профиль с завальцованными бортиками, потом просекается и отрубается пневмоштампом, и на выходе - деталь из четырех соединенных частей, сгибая и защелкивая которую вручную, в итоге получается рамка.

Обслуживает этот станок один человек, который почти все время собирает рамки.

Дальше - участок роботизированой сборки!

Производственный отдел вычислил в этом месте наибольшую трудоемкость, сложность и бракоопасность. Решено было поставить роботов. Так что на сборке - это самый продвинутый участок. На фото - подготовку комплектов для дальнейшей сборки робо-руками делают все же люди. Но тут ошибится практически невозможно, а если что - автоматика проконтролирует, сообщит и вернет на исправление.

За чужой работой, пусть даже и робота, всегда интересно наблюдать.

В ряд стоят несколько робо-рук, каждая делает определенную операцию. Эта - как будто шьет проводами. Достает, отматывает, соединяет проводами установленные человеком в ложементы детали.

Комплект на выходе. Все детали соединены проводами, осталось только вставить четыре держателя для ламп - и основа идет дальше, на сборку всего светильника.

А это - пучок проводов, нарезанных и зачищенных станком, про который я рассказывал раньше.

Ноу-хау - хитрая деталь - кронштейн-защелка. Три детали, из которых она состоит, отливаются как одна. При сборке просто переламываются временные перемычки. Быстро и технологично!

Корпуса с установленными защелками.

Пока корпуса - отдельно, начинка - одельно.

Тут должен быть кадр сборки где плафон прищелкивают к корпусу. Но его нет. Ведь вы и так понимаете, как это делают.

А вот хитрая упаковка удостоилась нескольких кадров.

И в термопечь для усадки пленки вокруг светильника.

Обтянутые пленкой светильники помещают в коробки...

В итоге - упакованные и готовые к отгрузке светильники на европоддоне.

Пытливый читатель заметит другое лого на упаковке. Правильно. Это старое. Тоже хорошее, но недавно замененное на новое.

Вгляд на соседний стол. Платы со светодиодами уложены в корпус светильника. Странно - а зачем внутри корпуса столько места? Старый корпус из-под люминесцентных ламп было лень сделать тоньше? Ведь светодиоды, в оличие от стеклянных трубок, совсем крошечные!

А вот и нет! Все рассчитано! Чтобы лучше рассеивать свет, между сетодиодами и стеклом должно быть расстояние. И, как видите, не маленькое.

ПС. А в углу - тот самый, вырубленный как бы "католический крест".

Работа кипит, в этом цеху собирают несколько видов светильников.

Общий вид цеха.

Материалы используют от ведущих мировых производителей. Это - знакомый мне Sabic Plastic - арабский производитель пластика. Поставщик многих мировых автопроизводителей.

Идем дальше по цехам.

Свежеотлитые плафоны.

Всегда удивляет, что производство такой небольшой детали требует такого огромного станка. Форма для плафона.

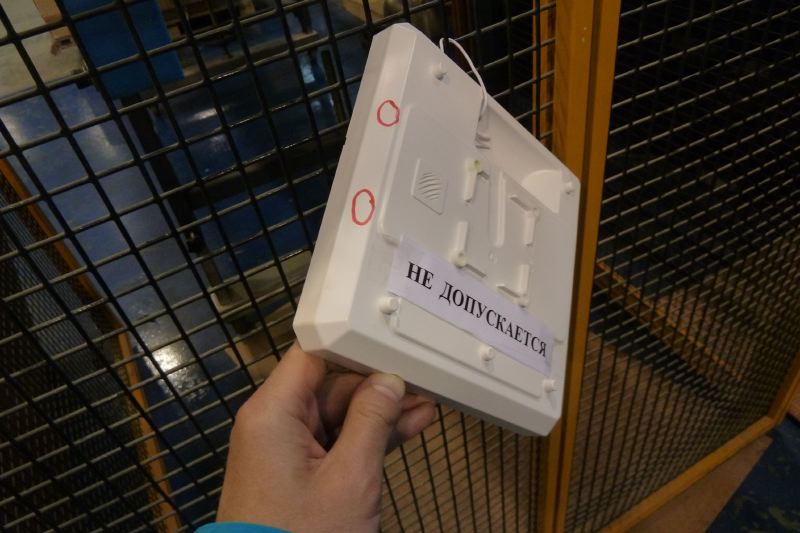

Брак надо знать в лицо! Наглядный пример-образец, чего быть НЕ ДОЛЖНО. Просто и понятно.

Готовится что-то большое, за сеткой-перегородкой идет наладка оборудования. Сомнений нет - они даже по цвету одинаковы, наладчик и робот. Почти близнецы-братья.

Красивые баллоны на производстве. Чистые.

Местный артефакт - первобытный нож для вскрывания мешков с пластиковыми гранулами. Не дать фантазии развернуться! Идем дальше.

Другие сборочные цеха.

Упаковка, гофрокартон - тут все понятно.

О! Отлитые алюминиевые корпуса! Это серьезно! Где делали? Здесь???? Это отлили на вашем производстве? Да, отлили под давлением, в самом современном цеху, в который мы попадем чуть позже. А пока рассматриваем, фотографируем и удивляемся.

Вверху: Пытливый дизайнер - Андрей Чирков.

И его коллега - Слава Саакян на фото ниже.

И этот корпус - тоже местного отлива!

Приятно радует качество как формы, так и изготовления.

Суровые уличные светильники.

Проходя дальше, видим еще одну покрасочную линию, для алюминиевых деталей.

Аргоновая сварка и стапель с оборудованием. Все в руках человека! Ну и доводку напильником никто не отменял.

На пути обратно в дизайн-отдел. Отходы упаковки - как несостоявшаяся экспозиция России на венецианском арт-биеннале.

На этом первая часть экскурсии закончилась, мы погрузились в тот же микроавтобус и поехали на литейное производство.

Там же недалеко - отдел измерений.

Но об этом - во второй части рассказа.

На производстве побывал, сфотографировал и описал Владимир Самойлов.

+ несколько фото от пресс-службы "Световых технологий"

ПРОДОЛЖЕНИЕ ОСМОТРА.